Extrusion

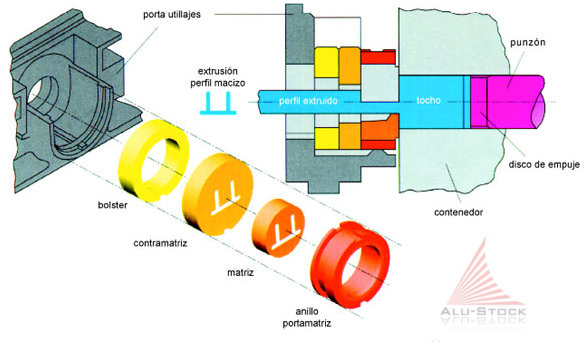

L’extrusion en presse est un procédé de mise en forme par déformation plastique, qui consiste à modeler un métal, à chaud ou à froid, par compression dans un récipient. Une extrémité de ce récipient est obturée par une matrice ou une filière, dotée d’un orifice aux dimensions approximatives du produit à obtenir, tandis que l’autre extrémité comporte un disque massif, appelé « disque de pression ».

Si l'effort de compression est transmis au métal par l’intermédiaire du disque de pression ou de la matrice, le processus d'extrusion est alors dénommé « extrusion directe » ou « extrusion inverse ».

La facilité ou difficulté d’extrusion d’un profilé, qui détermine son prix en fin de compte, se base sur les études qui ont permis de créer le tableau suivant :

| Alliage | Indice d’extrudabilité |

|---|---|

| EN AW 1080 | 160 % |

| EN AW 1050 | 135 % |

| EN AW 1200 | 135 % |

| EN AW 3003 | 120 % |

| EN AW 6060/6063 | 100 % |

| EN AW 6082 | 60 % |

| EN AW 2011 | 35 % |

| EN AW 5086 | 25 % |

| EN AW 2014 | 20 % |

| EN AW 5083 | 20 % |

| EN AW 2024 | 15 % |

| EN AW 7075 | 10 % |

Les alliages EN AW 6060/6063 (Simagaltok 63) présentent le meilleur indice d’extrudabilité et la valeur de 100 % leur a été attribuée, autrement dit, la base servant au calcul.

Ces informations permettent notamment de déduire la facilité ou la difficulté que suppose l'obtention de profilés à sections complexes.

D’une part, comme les alliages à indice d’extrudabilité élevé sont très tendres et ne peuvent pas être durcis par traitement thermique, ils entraîneraient la déformation des profilés pouvant être obtenus, lors de leur manipulation, en plus de ne pas pouvoir conserver les formes de conception.

Concernant les alliages durs, leur faible extrudabilité empêche l’écoulement adéquat de l’aluminium et, par conséquent, la réalisation de profilés à sections complexes. Outre sa faible productivité, ce type d’alliage requiert des traitements thermiques de trempe et de maturation soumis à un contrôle très strict, qui entraînent également un prix plus élevé des profilés à sections simples.

EXTRUSION ET FILIÈRE OU MATRICE D’UN PROFILÉ CREUX

EXTRUSION ET FILIÈRE OU MATRICE D’UN PROFILÉ MASSIF

Tous les alliages d’aluminium à déformation plastique sont susceptibles d'accepter le processus d'extrusion et leur emploi permet de couvrir de nombreux secteurs ainsi que de résoudre des problèmes variés pouvant survenir en termes de décoration, construction mécanique, résistance à la corrosion et aux agents chimiques, etc.

Du point de vue de l’extrusion, il existe trois catégories d’alliages :

_ALLIAGES TENDRES | Peu chargés en éléments d’addition :

Non traitables thermiquement :

- Aluminium pur : 1050, 1060, 1080, 1100, 1200, 1260, 1350

- Aluminium-Manganèse : 3003, 3004, 3005, 3103, 3105

Traitables thermiquement :

- Aluminium-Magnésium-Silicium : 6005, 6060, 6061, 6063, 6101, 6106, 6082

_ALLIAGES MI-DURS

Non traitables thermiquement :

- Aluminium-Magnésium (+/- 3 %) : 5005, 5050, 5251, 5052, 5754

Traitables thermiquement :

- Aluminium-Zinc : 7003, 7020

_ALLIAGES DURS

Non traitables thermiquement :

- Aluminium-Magnésium (+/- 3,5%) : 5086, 5083, 5056

Traitables thermiquement :

- Aluminium-Cuivre-Magnésium : 2014, 2017, 2024

- Aluminium-Zinc-Magnésium-Cuivre : 7049, 7075

LIMITES ACTUELLES

Les limites dépendent bien entendu du type de presse à disposition. Aux États-Unis, en Russie et dans la CEI, en Allemagne, en France, en Corée, en Chine, au Japon, en Grande-Bretagne, etc. il existe des presses de 5 000 à 15 000 T. En Espagne, la dimension des presses à extrusion oscille entre 1 600 et 3 500 T.

Il n'est possible de fabriquer des profilés ayant une section supérieure à 350 mm qu’à partir de 5 000 T. Notre spécialité nous permet d’approvisionner le marché de profilés à partir de cette dimension.

LONGUEUR DES PROFILÉS

Les limites pratiques de la longueur des profilés dépendent tout d’abord du transport puisque, même s’il est techniquement possible d’en faire des plus longs, il faut toujours se demander comment ils vont être transportés.

En général, la longueur dépendra de la taille du four de traitement de maturation artificielle.

La longueur normale des barres à usiner est établie à 3 000/4 000 mm et à 6 050 mm pour les profilés. En raison de leur coût, les profilés peuvent être fournis à des dimensions optimisées pour le client, mais sous certaines limites. Dans le secteur du transport, du chemin de fer et de la construction navale, des profilés de jusqu’à 28 m de longueur peuvent être fournis.

Actuellement, pour les secteurs du chemin de fer et de la construction navale, des profilés sont fournis avec une largeur d’entre 400 et 600 mm, soudés en largeur sur toute la longueur, ce qui permet de livrer des plates-formes complètes de jusqu’à 2 800 x 24 000 mm.

ÉPAISSEURS MINIMALES

Selon la section du diamètre du cercle circonscrit du profilé, de sa simplicité (alliages tendres ou durs), de sa forme semi-tubulaire et de sa difficulté de dressage (alliages tendres ou durs) et dans le cas des profilés tubulaires (alliages tendres 1050, 5050, 6000), les épaisseurs peuvent varier entre 0,8 et 50 mm.

ANGLES VIFS ET RAYONS

L’angle vif absolu n’existe pas en extrusion. Ce qui est fréquemment désigné sous le nom « d’angle vif » est en fait un rayon de l'ordre de 0,3 mm. La fragilité des outils ne permet pas de descendre en dessous de cette valeur.

Plus l’alliage à extruder est dur, plus le risque de rupture de l’outil est élevé et, en conséquence, le rayon minimal de 0,3 mm est déconseillé pour les alliages : 5083, 5056, 2017, 2024, 7075, 7049, etc.

TOLÉRANCES

Les tolérances des profilés et barres d’extrusion sont définies par les normes suivantes :

- Tolérances des barres rondes calibrées : EN 754-3

- Tolérances des barres rondes extrudées : EN 755-3

- Tolérances des barres carrées calibrées : EN 754-4

- Tolérances des barres carrées extrudées : EN 755-4

- Tolérances des barres rectangulaires calibrées : EN 754-5

- Tolérances des barres rectangulaires extrudées : EN 755-5

- Tolérances des barres hexagonales calibrées : EN 754-6

- Tolérances des barres hexagonales extrudées : EN 755-6

- Tolérances des tubes sans soudure : EN 755-7

- Tolérances des tubes extrudés : EN 755-8

- Tolérances des profilés spéciaux : EN 755-9