Extrusão

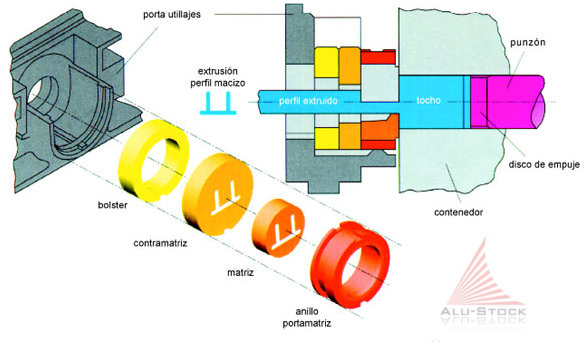

La extrusión en prensa es un procedimiento de conformación por deformación plástica, que consiste en moldear un metal, en caliente o frío, por compresión en un recipiente obturado en un extremo con una matriz o hilera que presenta un orificio con las dimensiones aproximadas del producto que se desea obtener y por el otro extremo un disco macizo, llamado disco de presión.

Si el esfuerzo de compresión se transmite al metal por medio del disco de presión o de la matriz, al proceso de extrusión se le denomina extrusión directa o extrusión inversa.

La facilidad o dificultad de extrusión de un perfil, que al final determina su precio, se basa en los estudios que han permitido crear esta tabla:

| Aleación | Índice de extrusionabilidad |

|---|---|

| EN AW 1080 | 160% |

| EN AW 1050 | 135% |

| EN AW 1200 | 135% |

| EN AW 3003 | 120% |

| EN AW 6060/6063 | 100% |

| EN AW 6082 | 60% |

| EN AW 2011 | 35% |

| EN AW 5086 | 25% |

| EN AW 2014 | 20% |

| EN AW 5083 | 20% |

| EN AW 2024 | 15% |

| EN AW 7075 | 10% |

Las aleaciones ENAW 6060/6063 (Simagaltok 63) tienen el mejor índice de extrusionabilidad y se les ha aplicado el 100%, o sea, la base para el cálculo.

De esta información se deduce, entre otras, la facilidad o dificultad para obtener perfiles de secciones complejas.

Por una parte las aleaciones con alto índice de extrusionabilidad, por ser muy blandas y no poderse endurecer por tratamiento térmico, harían que los perfiles que se pudiesen obtener se deformaran en su manipulación, además de no poder mantener las formas del diseño.

En las aleaciones duras, su baja extrusionabilidad hace que el aluminio no fluya bien y por lo tanto no se puedan realizar perfiles de secciones complejas. Además de su baja productividad, este tipo de aleaciones requiere tratamientos térmicos de temple y maduración con un control muy estricto que hace también que en los perfiles de secciones sencillas el precio sea mayor.

EXTRUSIÓN E HILERA O MATRIZ DE UN PERFIL HUECO

EXTRUSIÓN E HILERA O MATRIZ DE UN PERFIL MACIZO

Todas las aleaciones de aluminio de deformación plástica son susceptibles de aceptar el proceso de extrusión y su empleo permite cubrir numerosos sectores y resolver problemas tan diferentes como los que se presentan en decoración, construcción mecánica, resistencia a la corrosión y a los agentes químicos, etc.

Desde el punto de vista de extrusión se distinguen tres clases de aleaciones:

_ALEACIONES BLANDAS | Poco cargadas con elementos de adición:

No tratables térmicamente:

- Aluminio puro: 1050, 1060, 1080, 1100, 1200, 1260, 1350

- Aluminio-Manganeso: 3003, 3004, 3005, 3103, 3105

Tratables térmicamente:

- Aluminio-Magnesio-Silicio: 6005, 6060, 6061, 6063, 6101, 6106, 6082

_ALEACIONES SEMIDURAS

No tratables térmicamente:

- Aluminio-Magnesio (+/- 3 %): 5005, 5050, 5251, 5052, 5754

Tratables térmicamente:

- Aluminio-Zinc: 7003, 7020

_ALEACIONES DURAS

No tratables térmicamente:

- Aluminio-Magnesio (+/- 3,5%): 5086, 5083, 5056

Tratables térmicamente:

- Aluminio-Cobre-Magnesio: 2014, 2017, 2024

- Aluminio-Zinc-Magnesio-Cobre: 7049, 7075

LÍMITES ACTUALES

Los límites están evidentemente en función de las prensas de que se dispone. En EEUU, Rusia y la CEI, Alemania, Francia, Corea, China, Japón, Gran Bretaña, etc., existen prensas de 5.000 a 15.000 Tn. En España la medida de las prensas de extrusión oscila entre las 1.600 y las 3.500 Tn.

Sólo a partir de 5.000 Tn. se pueden fabricar perfiles de dimensiones superiores a una sección de 350 mm. Nuestra especialidad nos permite atender el mercado de perfiles a partir de esta dimensión.

LONGITUD DE LOS PERFILES

Los límites prácticos de la longitud de los perfiles dependen en primer lugar del transporte ya que, aunque técnicamente se pueden hacer de mayor longitud, al final la pregunta es: ¿Ahora cómo lo transportamos?

En general, la longitud dependerá del tamaño del horno de tratamiento de maduración artificial.

La longitud normal para las barras para mecanizar está establecida en 3.000/4.000 mm. y 6.050 mm. para los perfiles. Debido a su costo los perfiles se pueden suministrar a las dimensiones optimizadas por el cliente pero con ciertos límites. En el sector del transporte, FFCC y construcción naval, se suministran perfiles de hasta 28 m de longitud.

Actualmente para los sectores del ferrocarril y la construcción naval se suministran perfiles de anchuras entre 400 y 600 mm soldados a lo ancho en toda su longitud, lo que permite suministrar plataformas completas hasta de 2.800 x 24.000 mm.

ESPESORES MÍNIMOS

Según la sección del diámetro del círculo circunscrito del perfil, de su sencillez (aleaciones blandas o duras), de su forma semitubular y de su dificultad de enderezado (aleaciones blandas o duras) y perfiles tubulares (aleaciones blandas 1050, 5050, 6000), los espesores pueden variar entre 0,8 y 50 mm.

ÁNGULOS VIVOS Y RADIOS

El ángulo vivo absoluto no existe en la extrusión. Lo que se designa frecuentemente bajo el nombre de "ángulo vivo" es en realidad un radio del orden de 0,3 mm. No es posible descender por debajo de este valor a causa de la fragilidad de las herramientas.

Cuanto más dura es la aleación a extruir, mayor es el riesgo de que se parta la herramienta y, en consecuencia, no se recomienda el radio mínimo de 0,3 mm. para las aleaciones: 5083, 5056, 2017, 2024, 7075, 7049, etc.

TOLERANCIAS

Las tolerancias de los perfiles y barras de extrusión vienen marcadas por las siguientes normas:

- Tolerancias de barras redondas calibradas: EN 754-3

- Tolerancias de barras redondas extruidas: EN 755-3

- Tolerancias de barras cuadradas calibradas: EN 754-4

- Tolerancias de barras cuadradas extruidas: EN 755-4

- Tolerancias de barras rectangulares calibradas: EN 754-5

- Tolerancias de barras rectangulares extruidas: EN 755-5

- Tolerancias de barras hexagonales calibradas: EN 754-6

- Tolerancias de barras hexagonales extruidas: EN 755-6

- Tolerancias de tubos sin soldadura: EN 755-7

- Tolerancias de tubos extruidos: EN 755-8

- Tolerancias de perfiles especiales: EN 755-9